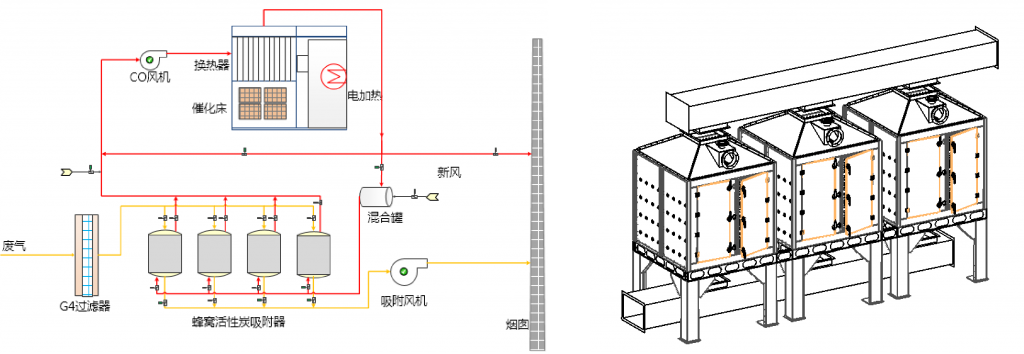

催化燃燒脫附是利用催化燃燒分解有機廢氣后產(chǎn)生的熱空氣加熱活性炭中被吸附的有機溶劑,使之達到溶劑的沸點,并且把濃縮后的高濃度廢氣引入到催化燃燒裝置中進行熱氧化反應(yīng)后達標(biāo)后排放。

沸石轉(zhuǎn)輪一體機的工作原理主要基于沸石的吸附和脫附特性。沸石是一種天然的礦物質(zhì),具有微孔和大孔兩種結(jié)構(gòu),這種結(jié)構(gòu)使其能夠吸附和脫附多種物質(zhì),包括水分和有害氣體。

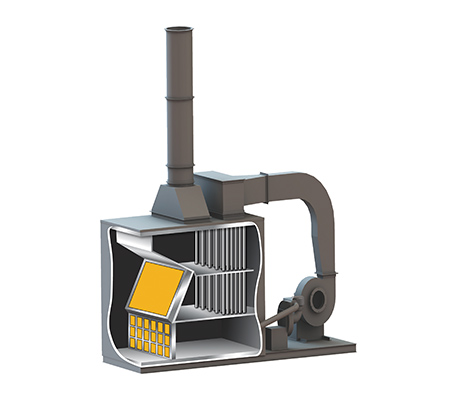

因CO爐本身沒有蓄熱體,通常會外置或內(nèi)置換熱器,用于預(yù)熱待處理的工藝廢氣。換熱器熱側(cè)則是處理后的高溫?zé)煔狻=?jīng)過預(yù)熱的廢氣進入CO,在爐膛內(nèi)進一步升溫至催化劑的起燃溫度,可以用燃氣或電力作為熱源,根據(jù)工廠內(nèi)的需求而定。當(dāng)廢氣達到催化劑起燃溫度后,VOCs在催化劑的作用下開始氧化,生成水、二氧化碳等。經(jīng)過處理后的煙氣溫度較高,進入換熱器做熱能回收,然后排入煙囪。

因有催化劑存在,所以爐膛內(nèi)的溫度通常較低(催化劑入口),約為250-350℃,不同種催化劑的起燃溫度不同。VOCs在催化床中氧化放熱,會有一定的溫升,如300℃。溫升的數(shù)值取決于VOCs的濃度與熱值。因CO爐膛溫度較低,所以需要維持爐膛溫度(催化劑的起燃溫度)的能源(燃氣或電力)較少,可以有效節(jié)省能耗。

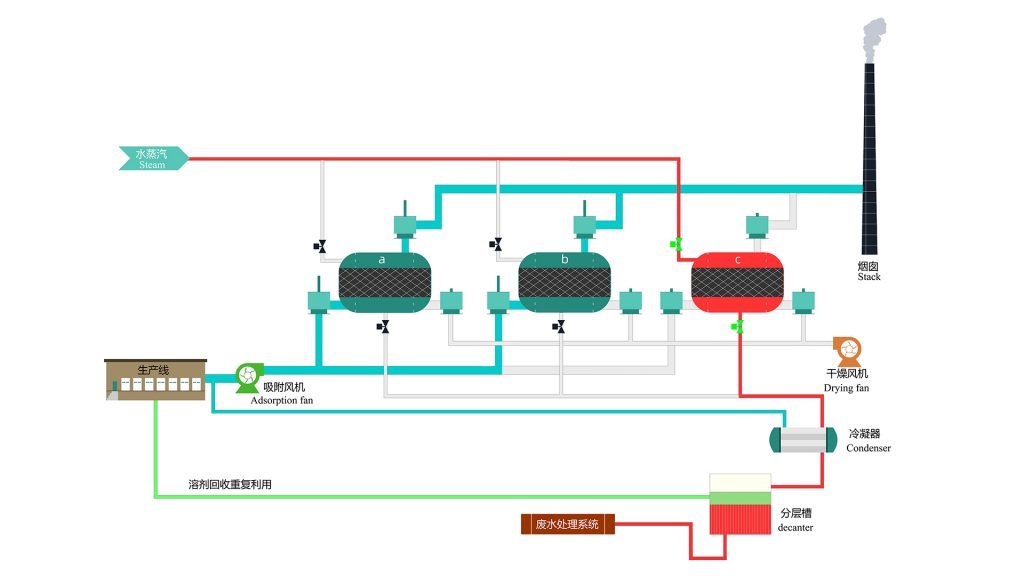

VOCs流向一:在脫附風(fēng)機的帶動下,低濃度的VOCs氣體從分子篩轉(zhuǎn)輪的冷卻區(qū)進入1級換熱器冷側(cè)流道進行熱量交換,氣體溫度由60℃升高至200℃后流回分子篩轉(zhuǎn)輪的脫附扇區(qū)。高溫的氣體將大量的VOCs分子從分子篩轉(zhuǎn)輪的沸石分子表面脫附下來,形成高濃度的VOCs,濃度控制在10g/m3以下。

VOCs流向二: 高濃度的VOCs氣體在脫附風(fēng)機的帶動下進入2級換熱器冷側(cè)流道進行熱量交換,氣體溫度由120℃升高至300℃后進入催化燃燒室,催化燃燒室中的溫度表對進入后的VOCs氣體溫度進行確認,若的VOCs氣體溫度低于300℃,則催化燃燒室中的燃燒器自動點火,對未達到設(shè)定溫度的VOCs氣體進行二次加熱,使之溫度處于300℃至350℃之間。VOCs氣體流經(jīng)燃燒器后流經(jīng)催化劑表面發(fā)生無焰燃燒。VOCs氣體中的有機分子氧化分解為 CO2 和 H2O,同時放出大量熱能。VOCs比熱大約為25℃/g,當(dāng)VOCs濃度為10g/m3時,溫升為250℃。所以,300℃的VOCs氣體經(jīng)過催化燃燒后溫度升高至550℃。經(jīng)過催化燃燒后的VOCs氣體被氧化分解為潔凈的高溫氣體,流經(jīng)1級換熱器熱側(cè)流道及2級換熱器熱側(cè)流道給它們提供冷側(cè)流道換熱用的熱能后經(jīng)過煙囪排放到大氣中。后期的余熱回收利用設(shè)計方案也會將此份即高溫又潔凈的氣體回收利用,為甲方生產(chǎn)車間提供熱能,用于甲方的熱水供應(yīng)及環(huán)境供暖等。

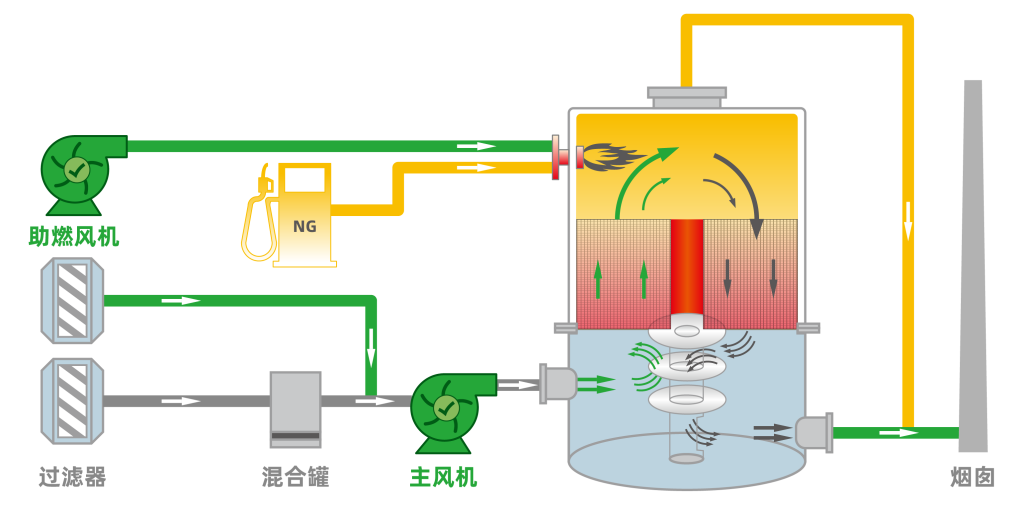

1、適用于風(fēng)量較低,濃度中高限度的工藝廢氣;

2、對燃氣、電力等能源限制要求較高的企業(yè);

3、待處理廢氣是可以經(jīng)催化去除的工藝廢氣;

4、廢氣中不含易導(dǎo)致催化劑中毒的物質(zhì);

5、廢氣中不含顆粒物、粘附性物質(zhì),易導(dǎo)致催化劑表面附著進而失活;

6、廢氣中不含氧化后易生成粉塵的物質(zhì),同樣容易造成催化劑失活。

適用于油漆、噴涂、印刷等行業(yè)

風(fēng)量:5000~100000Nm3/h

組分:乙酸乙酯、乙酸丙脂、乙醇

濃度:200mg/Nm3<濃度<1200mg/Nm3

RCO入口溫度不低于300℃,出口溫度不高于600℃

1.CO爐加熱方式,可以選擇燃料或電加熱方式;

2.可供選擇的多種類型催化劑,如貴金屬催化劑,非貴金屬催化劑等;

3.可以配合后處理設(shè)施,如洗滌塔模塊、脫硝模塊等;

4.可以根據(jù)熱能回收需要,選擇不同類型的換熱器。