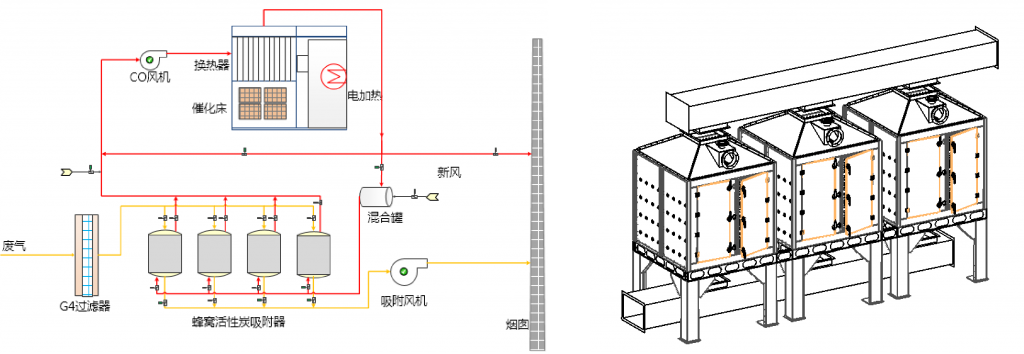

催化燃燒脫附是利用催化燃燒分解有機廢氣后產(chǎn)生的熱空氣加熱活性炭中被吸附的有機溶劑,使之達到溶劑的沸點,并且把濃縮后的高濃度廢氣引入到催化燃燒裝置中進行熱氧化反應(yīng)后達標后排放。

電子行業(yè)廢氣具有排放量大、成分復(fù)雜多變且含有惡臭物質(zhì)等特點?。

石油煉制與石油化工、煤化工、化學(xué)品儲運等是VOCs排放的重點行業(yè)。廢氣排放主要來自生產(chǎn)工藝,其他排放源來自12個源項:設(shè)備動靜密封點泄漏;有機液體儲存與調(diào)和揮發(fā)損失;有機液體裝卸揮發(fā)損失;廢水集輸、儲存、處理處置過程逸散;燃燒煙氣排放;工藝有組織排放;工藝無組織排放;采樣過程排放;火炬排放;非正常工況包括開停工及維修排放;冷卻塔、循環(huán)水冷卻系統(tǒng)釋放;事故排放。

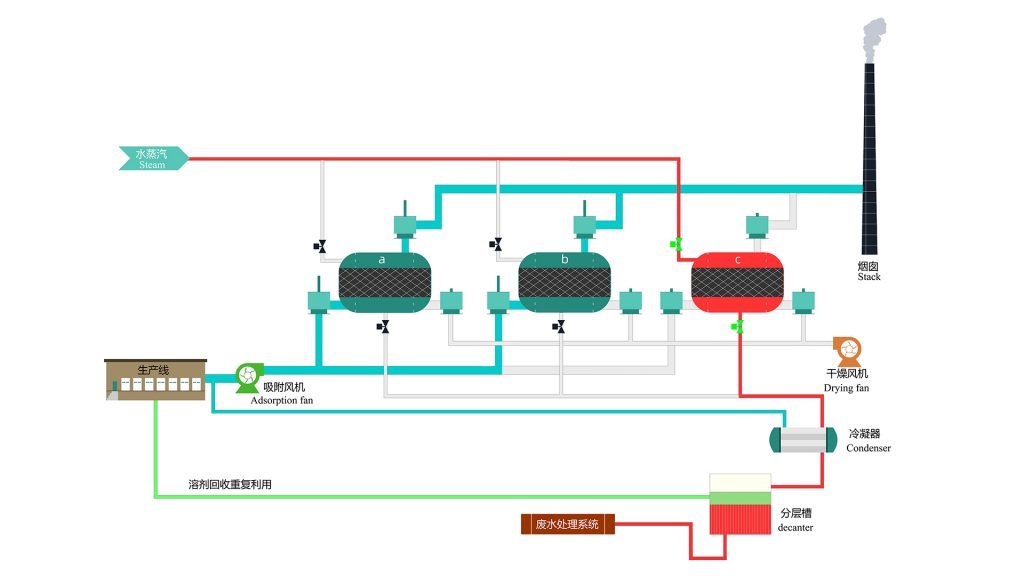

新材料是現(xiàn)在重點發(fā)展的產(chǎn)業(yè),復(fù)合化是新材料技術(shù)發(fā)展的重要趨勢。超高強度聚乙烯UHMWPE,鋰電池隔膜等行業(yè)使用白油作為溶劑,二氯甲烷,甲苯,碳氫清洗劑等作為萃取劑,在萃取烘干等過程中產(chǎn)生高濃度的VOCs。

橡膠行業(yè)廢氣具有排放量大、成分復(fù)雜多變且含有惡臭物質(zhì)等特點?。

橡膠行業(yè)廢氣具有成分復(fù)雜、含有惡臭物質(zhì)、排放量大以及毒性較大等特點,需要采用合適的廢氣處理技術(shù)進行凈化處理,以降低其對環(huán)境和人體健康的影響

煙包廢氣主要來源于煙草加工和包裝過程中的一些環(huán)節(jié),比如煙草烘烤、卷煙制造和包裝材料的印刷等。這些廢氣里可能含有一些有害物質(zhì),對環(huán)境和人體健康都有一定的危害。

舉例說明–汽車行業(yè)

-

涂裝生產(chǎn)過程中的能耗占汽車生產(chǎn)總能耗的70%左右

-

涂裝車間生產(chǎn)過程中產(chǎn)生的三廢也占到汽車生產(chǎn)過程中的85%以上

-

包含VOC(揮發(fā)性有機化合物),生產(chǎn)廢水,固體廢棄物等

沸石轉(zhuǎn)輪一體機的工作原理主要基于沸石的吸附和脫附特性。沸石是一種天然的礦物質(zhì),具有微孔和大孔兩種結(jié)構(gòu),這種結(jié)構(gòu)使其能夠吸附和脫附多種物質(zhì),包括水分和有害氣體。